旋转机械测量

台架测试和整车表现的相关性

旋转机械,例如电机,电驱总成或者齿轮副,它们的质量对于长时间稳定运行至关重要。使用Discom TAC15 扭振传感器,对这类零部件进行故障诊断,能够有效发现零部件制造和装配中的错误。尤其是针对车辆行驶过程中才会被发现和投诉的,并伴随在回转方向上的振动问题。 综上所述,制造型企业可以控制和优化生产过程的成本。

测量转动异常

在标准的测量方法中,被测件振动能量只能通过间接方式获得,例如通过压紧在变速器壳体上的线性加速度传感器。 这使得故障源的分析和定位非常困难甚至不可能。一种更好的测试方法是,直接在振动源 – 旋转轴上进行能量采集。

获得异响因素的最佳相关数据

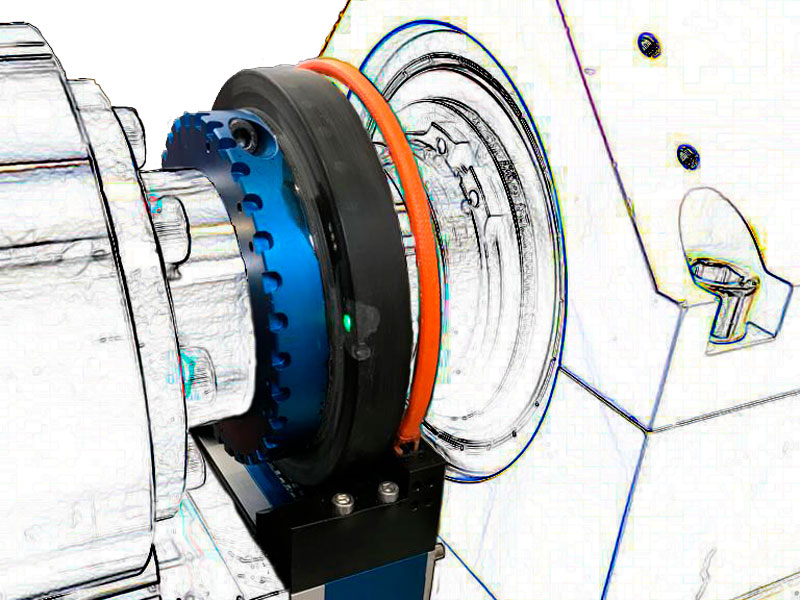

TAC15 扭振传感器测量回转方向上的角加速度变化量:测量位置介于变速器和整车底盘之间。它将高精度的测量数据,以光信号形式传输给TAS测量前端。TAC传感器安装在测试台架驱动轴靠近被测件附近,并测量其角加速度。理论上,这是对齿轮副微细故障,或者电驱总成的电机问题,最为理想的一种精密测量方案。Discom ROTAS软件包,基于旋转同步平均算法,能够对每一对齿轮副能量单独分析。综上所述,TAC扭振传感器的角加速度测量,是旋转机械振动分析的一种理想解决方案。

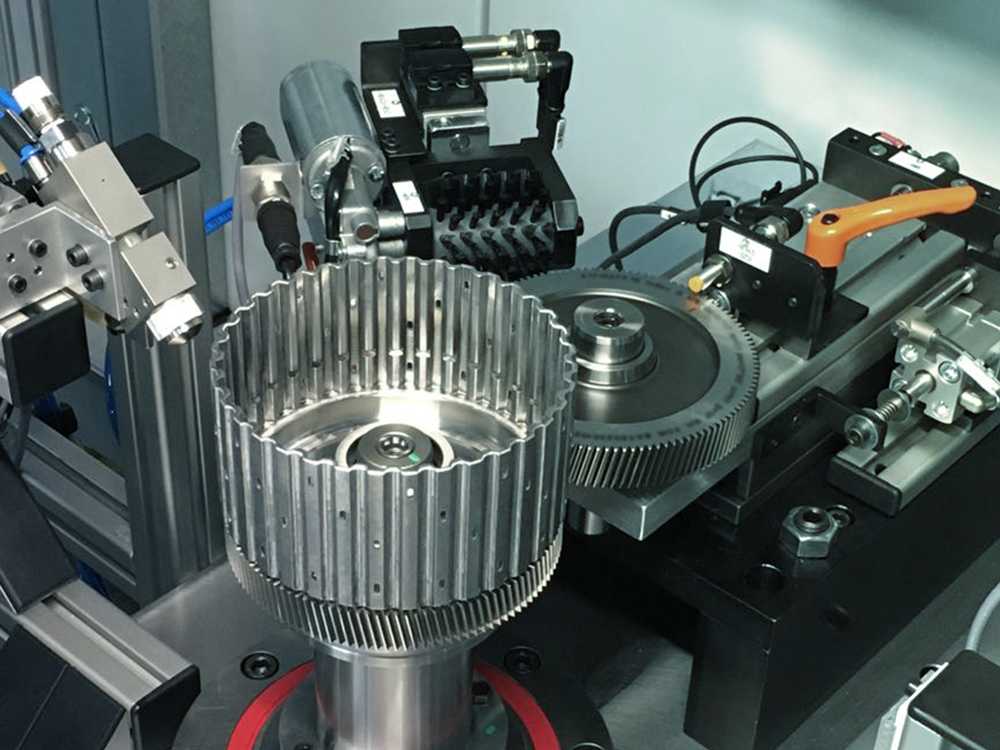

齿轮检测

TAC15 广泛应用在齿轮和车桥测试台架的单啮合测试工艺中。用于测量被测件和标准件对啮合过程中,所产生的回转振动能量。通过分析测量信号,获得其中对应的故障信息,例如齿轮加工过程中的表面磕碰伤、表面粗糙度、以及齿形齿相等典型问题。与DIN 3960间接振动测量方案相比较,基于TAC 传感器的扭振测试,对旋转机械的振动量化分析,测量过程更加直接,量化结果更加准确,分析效果更加精准。尤其是当车辆内部出现异响,通过分析动力总成的回转振动信号更高频分量,能够获得与车内噪声特征极好的相关性。

测试

电驱系统及其零部件

TAC15 能够发现最微小的制造缺陷,它们往往不易察觉甚至直到装车行驶后才被投诉。因此,作为扭振测量方案的关键之一,TAC15传感器特别适用于和整车声品质相关的电驱系统测试分析。

控制产品的声学质量

输入点的动态力是声音输入的关键因素,与旋转加速度成正比,而旋转加速度可由TAC15测量记录。通过这种方式,TAC15获得与车辆内部不良噪声成分的最佳相关性,同时与其他传感器相比,在这种应用中覆盖了最宽的频率范围。

主要故障检测更加灵敏

TAC传感器的超高灵敏度,更加有助于发现对应故障模式的声学特征。发生在旋转机械中的这类故障模式,例如齿轮副表面波纹度,或者电机驱动微振动,与间接测量外壳体表面振动相比较,直接测量其转轴的角加速度,能够带来更好的灵敏度,从而获得更精准的故障指标量化结果。综上所述,从产生根源到影响效果,角加速度量值和质量更加线性对应驾乘人员对噪声的主观感受。

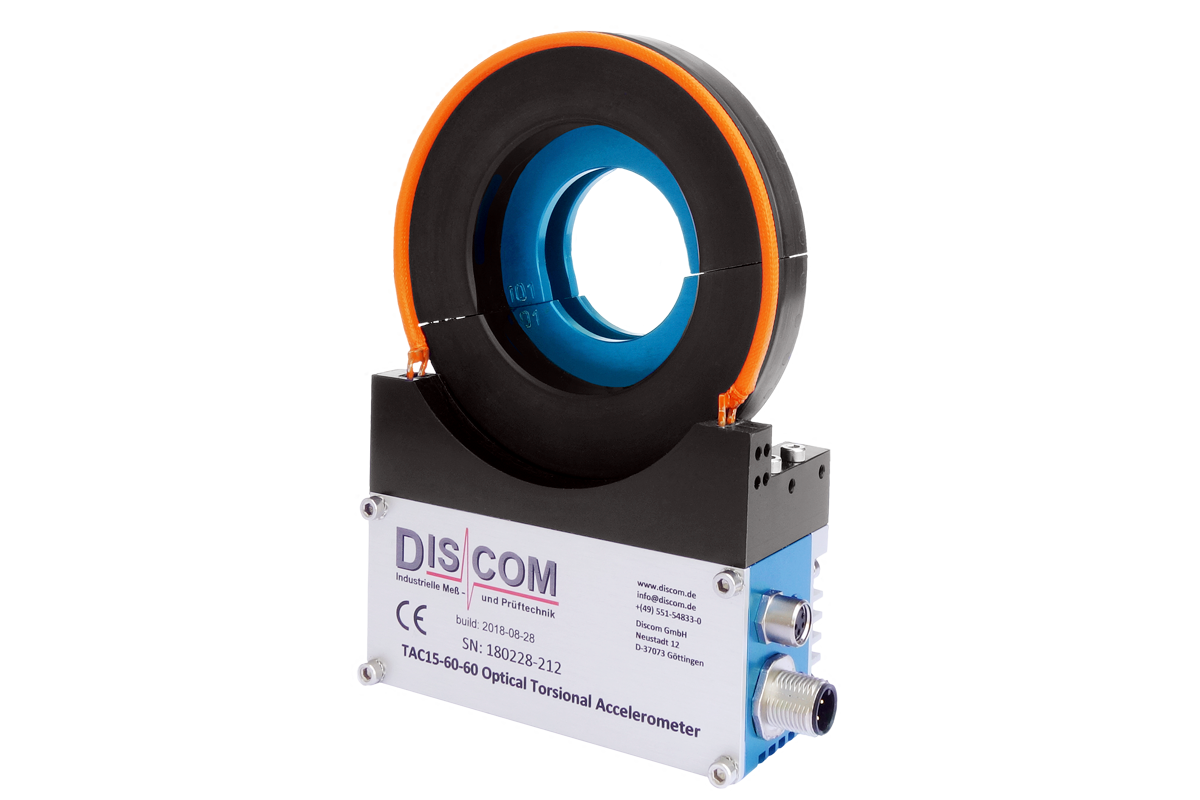

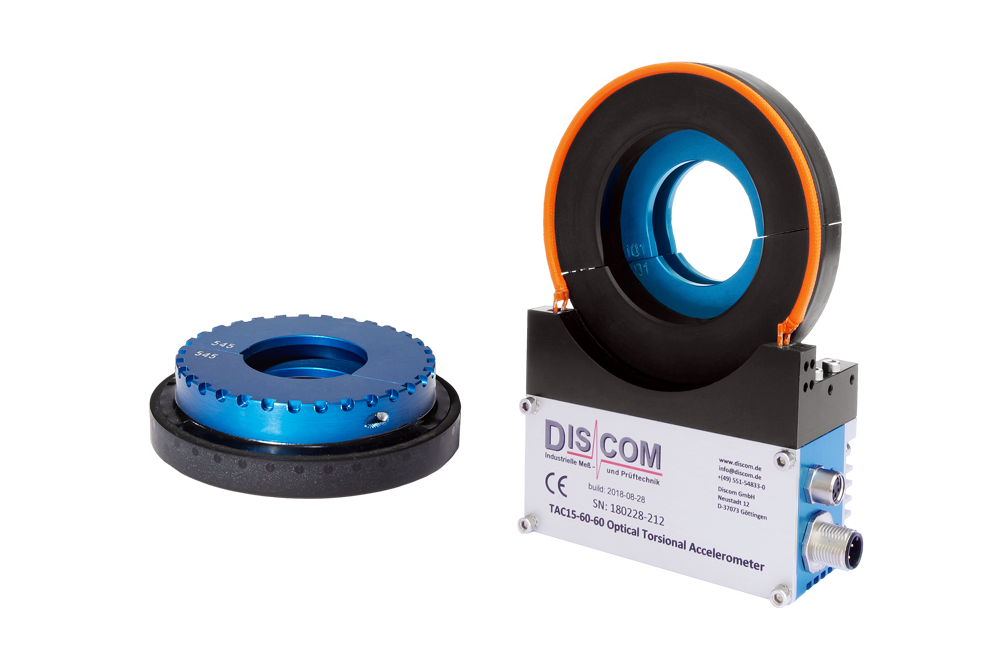

TAC15 Rotor & TAC15 komplett

台架集成

TAC 传感器定子安装在测试台架床身上,其转子安装在台架驱动被测件的回转轴上。定子负责给转子供电,并且接受其上两个180°对称安装的加速度传感器信号。数据由光纤传输至TAS28测量前端。两路信号经过比较和计算处理,消除台架和重力等系统误差。

实用性

- 通过光纤传输数据有效避免干扰 – 即使强电磁环境

- 非接触式测量 – 无需进给机构

- 一个传感器适用所有机型 – 无需调整和切换传感器工装

- 台架后期也可以随时集成

- 易于维护:拆卸、维护和校准时无需断开驱动轴

- 测试台架驱动轴单独适配

规格参数

转速范围

高达 15,000 rpm

精度

from 24 bits at 96 kHz

标准尺寸

轴径30 – 90 mm

高灵敏度

0.04 mV/rad/s²

光纤数据传输

您的获益

您的获益

广泛的制造质量测试保障

- 回转参考方向的振动测量

- 整车声品质相关性

- 光纤传输抗干扰

- 现有台架改造集成

您的优势

您的优势

提升制造质量

- 减少返工

- 避免抱怨

- 优化生产质量

- 提升市场竞争力

下载

TAC15 规格参数(英文版)

您对以上内容感兴趣吗?

您是否有疑问?

您是否需要技术咨询?