Messen im rotierenden System

Prüfstands-Messungen mit Korrelation zum Fahrzeug

Die Fertigungsqualität von rotierenden Systemen beispielsweise bei Elektromotoren und eDrives oder auch bei Zahnrädern ist entscheidend für eine lange Lebensdauer. Mit dem Drehbeschleunigungs-Sensor TAC15 von Discom können Fertigungsbetriebe diese Systeme und Werkstücke zuverlässig auf Produktionsfehler testen. Mit dem Sensor werden bereits bei der Fertigung von Baugruppen Fehler gefunden, die sonst erst im fahrenden Fahrzeug auftreten und zu Reklamationen führen können. Damit optimieren Fertigungsbetriebe zugleich die Prozesskosten ihrer Produktion.

Messungen der Drehungleichförmigkeit

Bei üblichen Messverfahren werden die Geräusche des Prüflings nur über Umwege erfasst, beispielsweise über einen Sensor am Gehäuse eines Getriebes. Viele Fehler lassen sich so nicht, oder nur schwer der Quelle zuordnen. Eine wesentlich bessere Analyse: eine Messung direkt am Ursprung des Geräusches – der drehenden Welle.

Beste Korrelation zu den Störgrößen

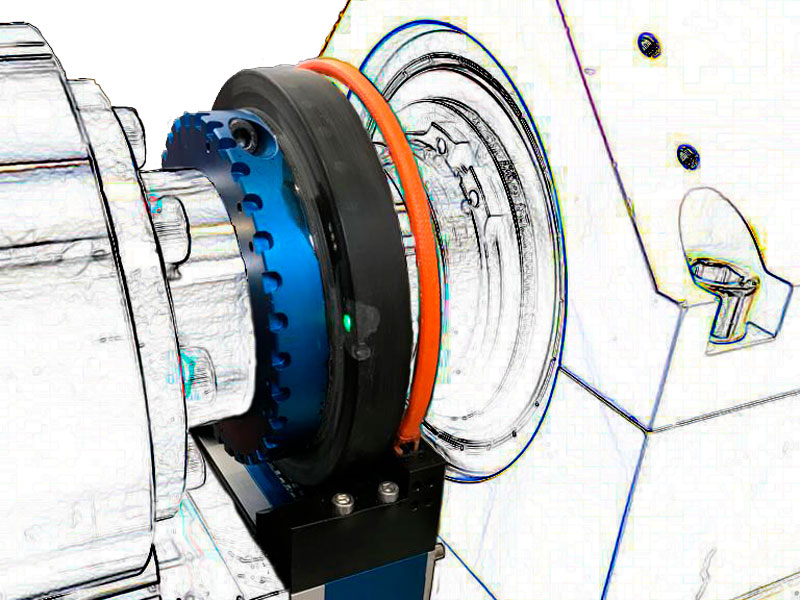

Der Drehbeschleunigungs-Sensor TAC 15 misst im rotierenden Bezugsystem: an der Verbindungsstelle zwischen Getriebe und Fahrzeugchassis. Dabei überträgt er hochgenaue Messdaten optisch zum TAS Messfrontend. Der TAC Sensor wird dazu prüflingsnah auf einer Achse des Prüfstands montiert und misst deren Winkelbeschleunigung. Diese ist ein präzises Maß für kleinste Fehlerbilder z.B. in den Verzahnungen oder Elektromotoren moderner eDrives. Die umdrehungssynchrone Mittelung der Discom Rotas-Software erlaubt hierbei auch die Analyse abtriebsferner Verzahnungen und Komponenten. Für realitätsnahe Prüfungen ist der TAC Drehbeschleunigungs-Sensor die optimale Lösung.

Verzahnungsprüfung

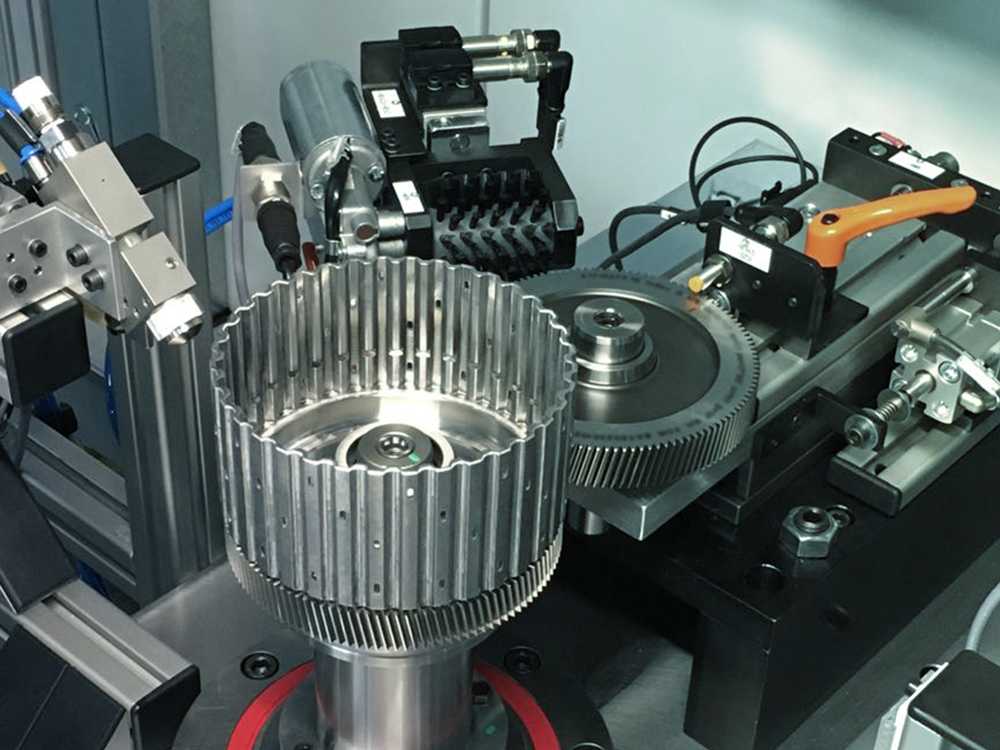

Der TAC15 ist bei Prüfständen für Verzahnungen und Achsen als Sensor für die Einflankenwälzprüfung im Einsatz. Hier erfasst der Sensor Geräusche des Abrollens des Prüflings gegen ein Meisterrad. Die Analyse dieser Signale liefert präzise Informationen von verschiedenen Fehlerbildern, die in der Zahnradfertigung auftreten können, u.a. Beschädigungen, Oberflächenwelligkeiten oder den Einfluss auf das Tragbild der Verzahnung. Die Messung der Drehbeschleunigung mit dem TAC Sensor ermöglich gegenüber der indirekten Messung nach DIN 3960 eine erheblich präzisere direkte Messung der Drehbeschleunigung und somit bessere Analysemöglichkeiten. Insbesondere beim Auftreten von ungewünschten Geräuschen im Fahrzeuginnenraum ermöglicht die Drehbeschleunigungsmessung eine Untersuchung höherer Frequenzanteile und zeigt eine hervorragende Korrelation zur Innenraumakustik.

Prüfung von

eDrive Systeme und deren Komponenten

Der TAC15 findet kleinste Produktionsfehler, die sonst erst im fahrenden Fahrzeug erkannt werden und zu Reklamationen führen können. Einer der Anwendungsschwerpunkte des Drehbeschleunigungs-Sensors TAC15 ist die Prüfung von eDrive-Systemen unter besonderen Berücksichtigung der Innenraumakustik des Fahrzeugs.

Kontrolle über die akustische Qualität Ihrer Produkte

Die für den Schalleintrag maßgebliche dynamische Kraft am Einleitungspunkt ist proportional zu der Drehbeschleunigung, die der TAC15 aufnimmt. Somit erzielt der TAC15 die beste Korrelation zu ungewünschten Geräuschkomponenten im Fahrzeuginnenraum und deckt hierbei im Vergleich zu anderen Sensoren den größten Frequenzbereich in dieser Anwendung ab.

Höhere Sensitivität durch Messung der primären Fehlergrößen

Eine höhere Sensitivität gegenüber der akustischen Signatur von Fehlerbildern kann mit Hilfe des TAC Sensors ebenfalls erreicht werden. Diese entstehen im Drehsystem, z.B. durch Oberflächenwelligkeiten von Verzahnungen oder durch Mikrovibrationen von Elektromotoren durch die Ansteuerung durch den Inverter. Im Vergleich zu Messpositionen an der Gehäuseoberfläche bietet die Messung im Drehsystem hierbei eine deutlich höhere Sensitivität, da die primäre Fehlergröße gemessen wird. Die Messgröße Drehbeschleunigung ist deutlich linearer hinsichtlich Entstehung und Wirkung – des Geräuschempfindens des Fahrers!

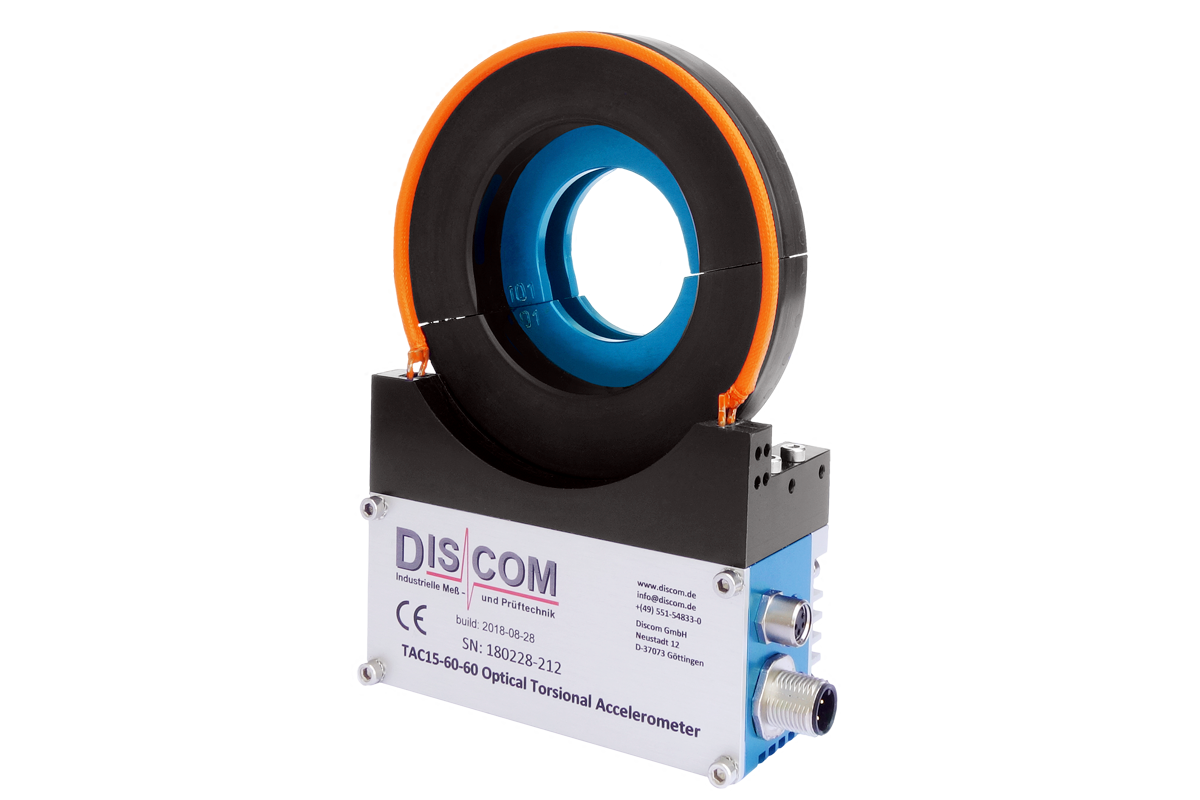

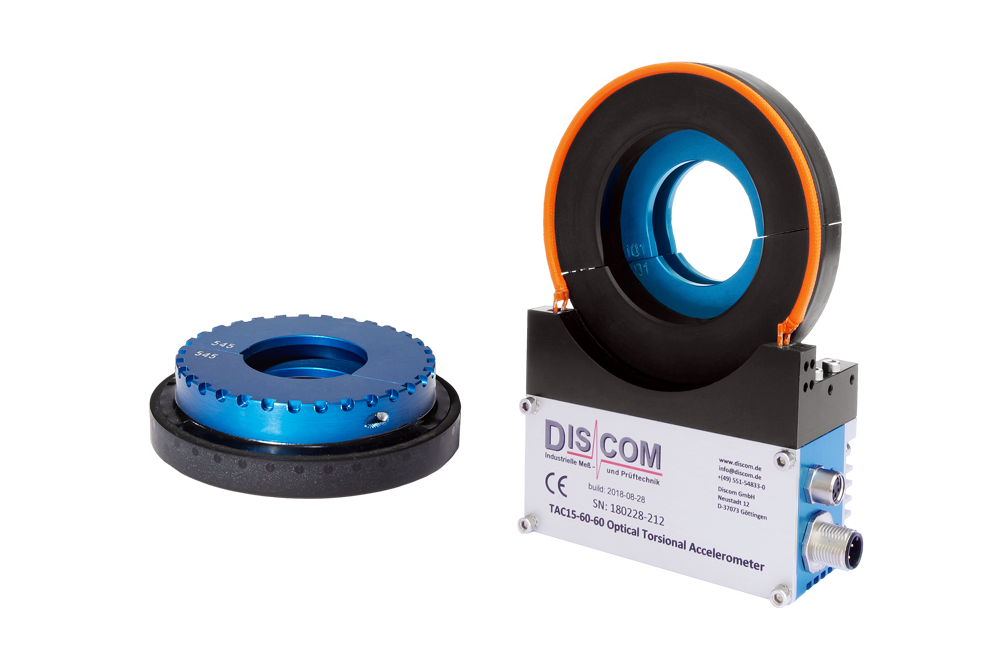

TAC15 Rotor & TAC15 komplett

Integration in den Prüfstand

Der TAC Sensor besteht aus einem Stator, der im Prüfstand montiert ist und einem Rotor, der auf der rotierenden Welle des Prüflings montiert wird. Der Stator sorgt für die Stromversorgung des Rotors und empfängt die Daten der zwei um 180 Grad versetzt eingebauten Beschleunigungssensoren. Die Datenübertragung vom Rotor bis zum Messfrontend TAS28 erfolgt optisch. Die beiden Signale der Sensoren werden verrechnet, um Einflüsse des Prüfstands sowie der Schwerkraft zu eliminieren.

Praxistauglichkeit

- Hohe Störsicherheit durch optische Datenübertragung – selbst in Umgebungen mit hohen gepulsten Spannungen

- Keine Zustelleinrichtungen wie sie für taktile Sensoren notwendig sind

- Ein Sensor misst alle Typen der Prüflinge – ohne Umrüsten oder Doppeln von Zustelleinrichtungen

- Nachträgliche Integration des Sensors in Prüfstände möglich

- Wartungsfreundlich: Der Sensor kann ohne das Öffnen der Antriebswelle entfernt, gewartet und kalibriert werden

- Individuelle Anpassung an Prüfstandswellen

Technische Daten

Drehzahl

bis 15000 rpm

Auflösung

von 24 bit bei 96 kHz

Standardgrößen

30 – 90 mm Welle

Hohe Empfindlichkeit

0,04 mV/rad/s²

Optische Datenübertragung

Ihr Nutzen

Ihr Nutzen

Umfassende Prüfung der Fertigungsqualität

- Messung im rotierenden Bezugssystem

- Korrelation zur Innenraumakustik

- Störungsfrei durch optische Übertragung

- Sensor lässt sich in bestehende Prüfstände integrieren

Ihre Vorteile

Ihre Vorteile

Steigerung der Fertigungsqualität

- Reduzierung von Ausschuss

- Vermeidung von Reklamationen

- Optimierung der Prozesskosten der Produktion

- Steigerung der Wettbewerbsfähigkeit auf dem Markt

Downloads

Haben wir Ihr Interesse geweckt?

Haben Sie Fragen?

Wünschen Sie Beratung?