100 %-Testmethoden für die Industrie

Bei Getrieben, eDrives, Achsen und allen anderen Maschinen, die Zahnradsätze enthalten, sichert eine hochgenaue Messung einzelner Zahnräder oder Zahnradpaarungen die Qualität in der Fertigung. Das Discom-System, bestehend aus dem Drehbeschleunigungs-Sensoren TAC und der Auswertesoftware TasAlyser, bietet mehrere Testmethoden für die Industrie. Je nach Anwendungsfall kann dies als Einflanken- oder Zweiflankenwälzprüfung oder durch Drehwinkelfehler-Analyse geschehen.

Genaue Ursachenbeschreibung

Zu den typischen Verzahnungsfehlern zählen

- Beschädigungen

- Unfertige Oberflächen

- Welligkeiten und Geisterordnungen

- Kontaktmusterabweichungen

- Teilungsfehler

- Exzentrizitäten

- Abweichungen von der Kreisform.

Die Discom-Analysemethoden unterscheiden zwischen diesen und weiteren Defekten und liefern eine klare Ursachenbeschreibung.

Messungen

Das Discom-System zur Zahnradprüfung erkennt zuverlässig Produktionsfehler – sowohl in der Einflanken- als auch in der Zweiflanken-Prüfung:

Zweiflanken-Wälzprüfung

Bei der Zweiflanken-Prüfung wird ein Meister-Zahnrad verwendet, um die gesamte Zahnoberfläche des Prüflings abzutasten. Die Zweiflanken-Prüfung mit Discom-Analyse ist eine schnelle und zuverlässige Methode zur Erkennung von Beschädigungen und Oberflächenfehlern. Sie kann mit einer Geometrieprüfung kombiniert werden.

Einflanken-Wälzprüfung

Die Einflanken-Wälzprüfung kann mit einem Meister-Zahnrad oder mit regulären Zahnradpaaren durchgeführt werden. Der TAC-Sensor erkennt bei Drehzahlen bis 10000 UpM zuverlässig Oberflächenwelligkeiten, Exzentrizitäten, Kontaktflächen-Fehler und Beschädigungen.

Drehwinkelfehler-Analyse/Transmission Error

Für die Drehwinkelfehler-Analyse werden zwei hochauflösende Winkelgeber auf den Achsen des Prüflings und des Meisterrades verwendet. Das Discom-System errechnet aus der Winkelabweichung von der theoretischen Übersetzung die Geometriekennwerte des Prüflings. Die Drehwinkelfehler-Analyse kann mit der Einflanken-Wälzprüfung und dem TAC-Sensor kombiniert werden.

Produktionsanalyse

Die WebPal-Produktionsstatistik von Discom hilft den Anwendern, Trends zu verfolgen und ermöglicht es Ihnen, auftretende Probleme so frühzeitig zu erkennen, bevor sie zu einem echten Problem werden.

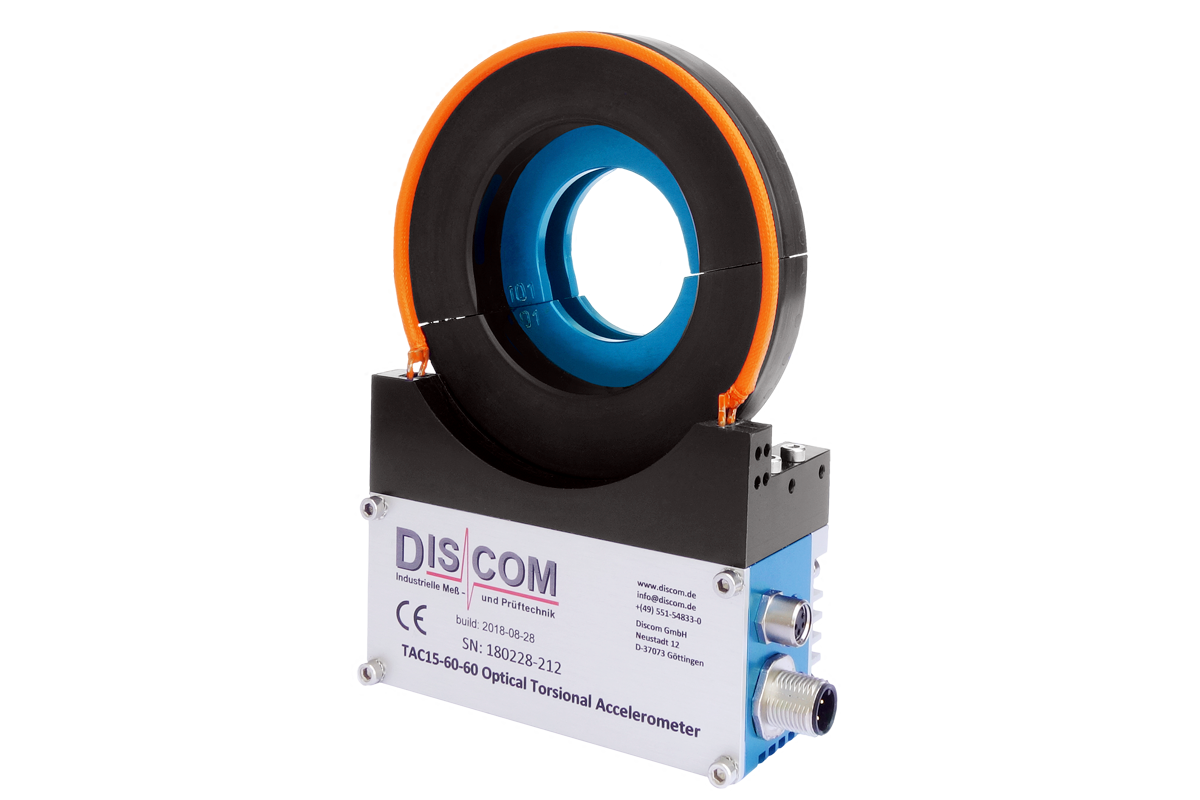

Drehbeschleunigungs-Sensor

Der TAC-Drehbeschleunigungs-Sensor ist die ideale Lösung für Messungen im rotierenden System direkt im Zahnradprüfstand. Er sitzt direkt auf der Achse eines der Zahnräder und misst Drehschwingungen. Der Sensor TAC erfasst Vibrationen bei Zahnrädern, die auf Beschädigungen, Oberflächenfehlern oder Geometriefehler der Zähne hinweisen. Der Sensor ermittelt zuverlässig Drehwinkelfehler.

Der Sensor verwendet zwei Beschleunigungsmesser auf gegenüberliegenden 180°-Positionen. So wird der Einfluss von externen Vibrationen und Beschleunigung (Schwerkraft) aufgehoben. Die Zahnräder werden auf Achsabstand und unter Last geprüft. Ziel ist es, möglichst alle geräuschbildenden Zahnfehler zu ermitteln.

Der Sensor verwendet eine induktive Stromversorgung und Infrarot-Dioden zur Datenübertragung.

Ihr Nutzen

Ihr Nutzen

Genaue Ursachenbeschreibung der Fertigungsfehler

- Umfassende Qualitätsprüfung

- Exakte Ermittlung der Produktionsfehler

- Zuverlässig: Prüfung nach DIN 3960

- Sensor ist direkt integriert in den Zahnrad-Prüfstand

- Analyse-Software TasAlyser mit zahlreichen Berechnungsverfahren

- Umfangreiche Möglichkeiten Messdaten auszuwerten

Ihre Vorteile

Ihre Vorteile

Steigerung der Wettbewerbsfähigkeit

- Höhere Fertigungsqualität

- Reduzierung von Ausschuss

- Vermeidung von Reklamationen

- Optimierung der Prozesskosten der Zahnrad-Produktion

- Steigerung der Wettbewerbsfähigkeit auf dem Markt