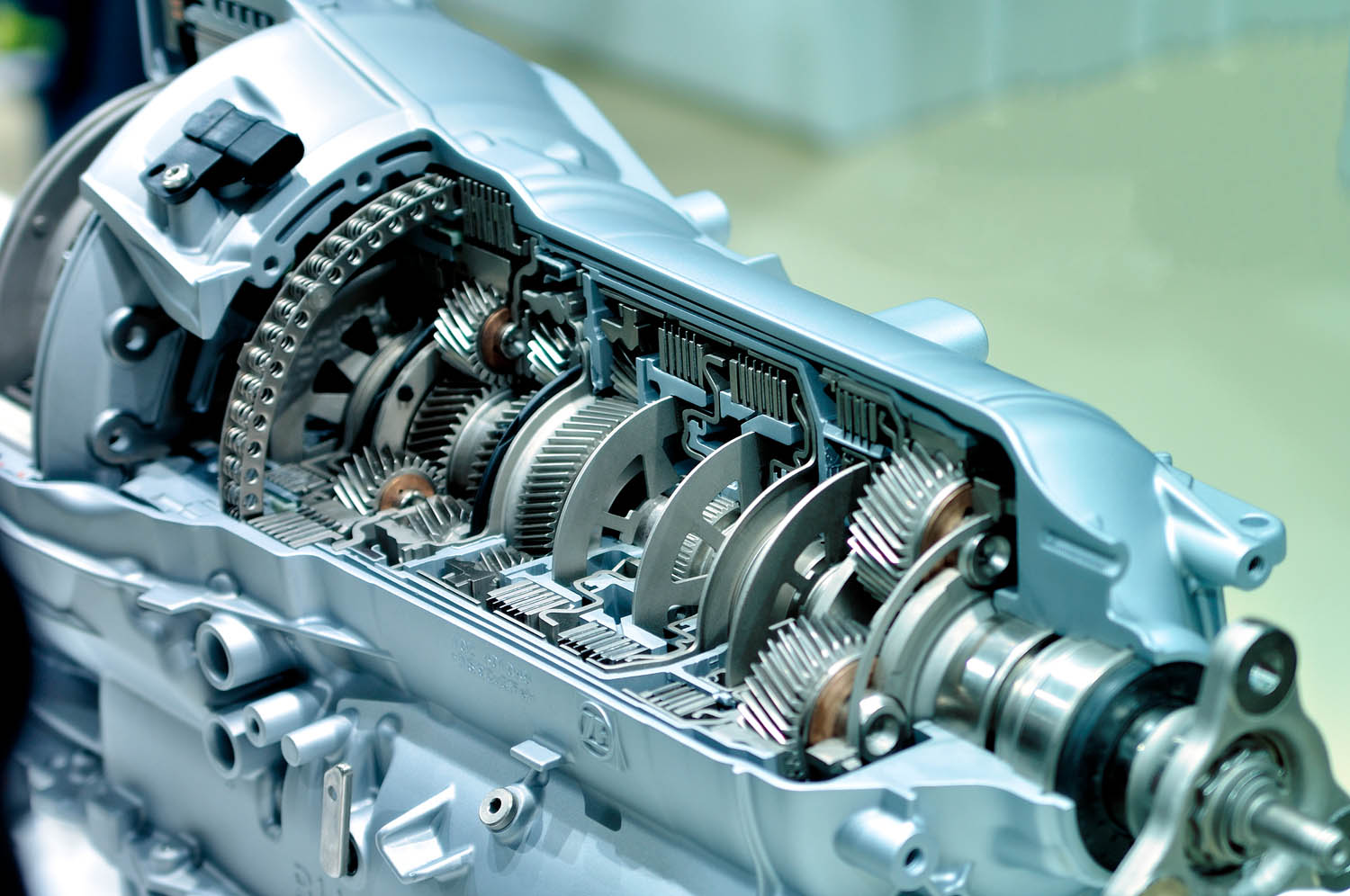

Fertigungsfehler sicher lokalisieren

Getriebe sind komplexe Baugruppen: Bei der End-of-Line-Prüfung ist es entscheidend, Fertigungsfehler bei Zahnrädern, in den Lagern oder bei den Schaltmechaniken zu erkennen, dadurch fehlerhafte Getriebe auszusortieren und gleichzeitig die Produktion rechtzeitig anzupassen. Discom „hört“ in die geschlossenen Baugruppen hinein: Wir bieten für die Getriebe-Prüfung eine bewährte Gesamtlösung aus Sensoren und Software für die 100-%-Prüfung im End-of-Line-Prüfstand an. Die Discom-Messtechnologie lokalisiert ein problematisches Zahnrad oder ein fehlerhaftes Lager exakt und sicher.

Messlösung für alle Getriebearten

Discom hat umfangreiche Erfahrungswerte mit zuverlässigen Messlösungen für alle auf dem Markt verbreiteten Getriebearten empirisch aufgebaut:

- Schaltgetriebe

- Klassisches Automatikgetriebe

- Hinterachsgetriebe

- Doppelkupplungsgetriebe

- CVT-Getriebe – stufenlose mit variabler Übersetzung

- Hybridgetriebe mit Elektroanteil

Fehlerquellen sicher erkennen

Die Methode der Messlösung von Discom findet Fehler zuverlässig bei:

- Zahnrädern: Exakte Lokalisierung und Benennung eines Zahnrades mit Fertigungsfehlern wie Oberflächenwelligkeit, Teilungsfehler, Beschädigungen

- Schaltgetrieben: Schaltgeräusche

- Doppelkupplungsgetriebe: Kupplungsgeräusche

- Kegelrollen- und Nadellager: Produktionsfehler wie Welligkeit in den Lagern

Fehler beim Zusammenbau des Getriebes werden ebenso sicher erkannt.

Sensoren und Frontend

Die Getriebe-Prüfung erfolgt mit einem oder mehreren BKS-Körperschallsensoren. Je nach dem Platz im Prüfstand wird der Allround-Sensor BKS03 oder der kleinere Kompakt-Sensor BKS10 eingesetzt. Zusätzliche Encoder erfassen die Antriebsdrehzahl und Abtriebsdrehzahlen der beiden Räder sowie die anliegenden Drehmomente. Als zusätzliche Option kann die Funktion des Differenzials und die Getriebe-Übersetzung überprüft werden. Die TAS-Box ist das passende Mess-Frontend von Discom.

Software

Die Discom-Software TasAlyser verwendet eine leistungsfähige Parameter-Datenbank zur Spezifikation der Prüfmethoden, Messgrößen und Grenzwerte. Zusätzlich gibt es ein Kinematisches Modul der Getriebe in der Software, damit die charakteristischen Frequenzen automatisch berechnet und den Bauteilen zugeordnet werden können. Dank der Auswerte-Software TasAlyser behalten die Anwender den Überblick über die komplexen Parameter der Messungen und ihrer Auswertungen.

Ihr Nutzen

Ihr Nutzen

Genaue Lokalisierung des fehlerhaften Bauteils

- Fehlerhafte Bauteile werden sicher erkannt und exakt benannt

- Umfangreiche Prüfung der unterschiedlichen Bauteiles des Getriebes: Zahnräder, Lager, Schaltungen

- Funktionalitätsprüfungen beispielsweise des Differentials und von Übersetzungen

- Leistungsfähige und hochmodulare Software TasAlyser zur Analyse der Messwerte

- Datenbank-basiertes Parameter Verwaltungssystem zur anwendungs-optimierten und übersichtlichen Handhabung aller relevanten Kenngrößen mit allen relevanten Kenngrößen und ein Kinematisches Modul, um Fertigungsfehler eindeutig zu identifizieren

- Hinterlegtes kinematisches Modell, um Fertigungsfehler eindeutig zu identifizieren

Ihre Vorteile

Ihre Vorteile

Stärkung der Wettbewerbsfähigkeit auf dem Markt

- Messlösung für die 100%-Prüfung der Getriebe

- Sicherung und Steigerung der Fertigungsqualität der Getriebe

- Schnelle Amortisierung der Investition: Senkung der Kosten, durch Reduktion von Fertigungsfehler und teurem Ausschuss

- Stärkung der Position auf dem Markt gegenüber dem Wettbewerb